CAM Experience – Funzionalità

CAM Experience – Funzionalità

L’ampia disponibilità di importatori permette la piena compatibilità con tutti i sistemi CAD/CAM utilizzati. Molti di questi formati sono inclusi nella configurazione base di SUM3D e comprendono: Iges, Dxf, 3dm, Parasolid, Vda, Stl. Opzionalmente sono disponibili gli importatori Catia v4 e v5, Unigraphics, Step, Inventor, SAT, TopSolid, Pro|E. Inoltre è disponibile un componente, installabile in SolidWorks, che esporta il modello presente nel CAD compreso le features, che saranno gestite in SUM3D.

Tutte le interfacce disponibili sono in grado di riconoscere i diametri dei fori, consentendo di velocizzare tutte le operazioni di lavorazione sugli stessi (foratura, filettatura, alesatura, etc.). La stretta integrazione con Rhinoceros permette l’aggiornamento automatico delle modifiche fatte su profili e superfici senza alcuna reimportazione del modello.

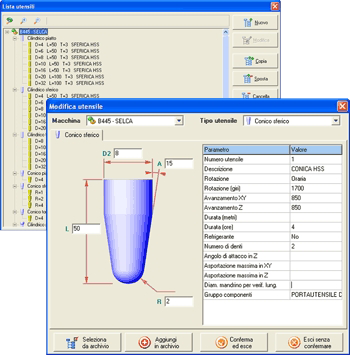

SUM3D gestisce diverse tipologie di archivi in cui possono essere inseriti gli utensili con i loro componenti, le macchine e le lavorazioni normalmente utilizzate.

Definiti questi archivi, l’inserimento dei dati ripetitivi si ridurrà ad una semplice selezione evitando errori di immissione dati e creando una banca dati contenente le esperienze di ogni azienda.

L’interfaccia per l’introduzione degli utensili, oltre a tutti i parametri dimensionali e tecnologici, permette la definizione della vita utensile predisponendo il postprocessor ad inserire un cambio utensile (utensile gemello) o una pausa per la verifica dell’usura.

E’ inoltre possibile associare una serie di utensili ad una singola macchina, per creare il magazzino utensili della stessa.

Per tutte le lavorazioni di SUM3D è possibile utilizzare qualsiasi forma della punta utensile (piatta, torica e sferica).

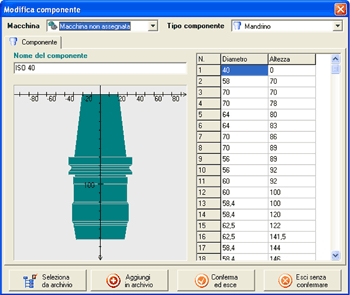

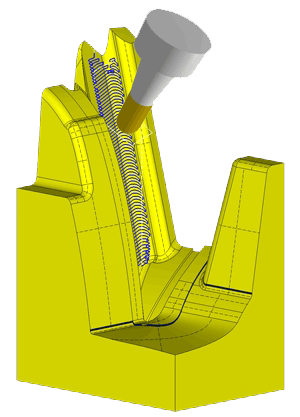

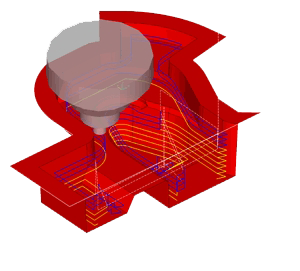

La possibilità di disegnare i componenti dell’utensile (portautensili, mandrini, prolunghe, etc.) consente di calcolare il percorso considerandoli, di migliorare la simulazione grafica con la possibilità di verificare le collisioni con tutto il corpo utensile, pinza, mandrino, etc. e di lavorare con la massima sicurezza.

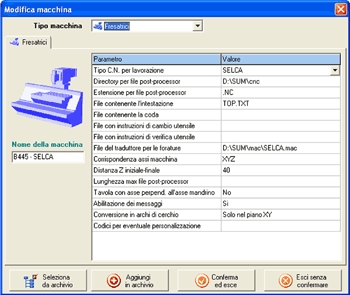

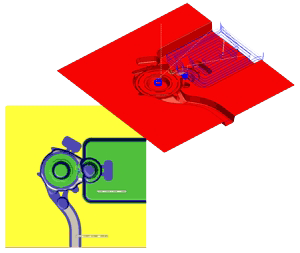

All’interno di SUM3D è possibile configurare un proprio archivio di macchine utensili, includendo sia fresatrici che elettroerosioni a filo.

Le macchine potranno essere definite con tutte le tipologie di postprocessor senza aggravio di costi addizionali. In questo archivio è possibile personalizzare testa, coda, cambio utensile, verifica usura, cicli fissi di foratura, l’utilizzo di G2/G3 e la composizione degli assi macchina.

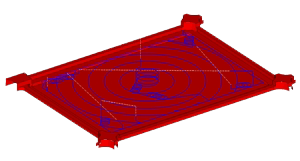

Dopo l’importazione del modello, è possibile modificarne la sua posizione e l’orientamento nello spazio utilizzando dei comandi specifici che, per esempio, creeranno lo zero pezzo per le lavorazioni.

Nel caso in cui al modello fosse necessario porre delle modifiche del tipo: fuori figura, chiusura di fori e fessure o zone da non lavorare, attrezzature da considerare, sono presenti funzioni specifiche per la creazione di curve o superfici, oltre ad ulteriori comandi per la creazione e manipolazione di curve per definire o delimitare le aree da lavorare.

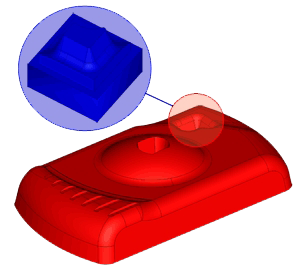

Nel caso si debbano estrarre parti di modello per eseguire lavorazioni di tasselli o di elettrodi, è previsto il comando di esportazione di porzioni di superfici che ritaglia una zona selezionata e genera un nuovo file CAM.

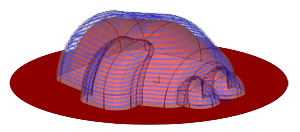

La lavorazione di semilavorati (pezzi da fusione, prelavorati, etc.) è facilitata dalle funzioni di gestione del grezzo.

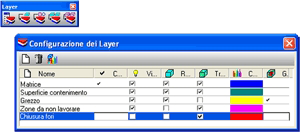

Questo insieme di comandi consente sia l’utilizzo di un modello matematico del grezzo che verrà importato insieme a quello da lavorare, sia la creazione del grezzo direttamente nell’ambiente SUM3D. L’implementazione dei livelli (Layer) permette la gestione di queste superfici che potranno essere visualizzate in trasparenza o no, definendone la proprietà di grezzo. La gestione dei livelli è utilissima anche per l’identificazione e caratterizzazione delle diverse parti di un modello, permettendone la visibilità solo nel momento del loro effettivo utilizzo.

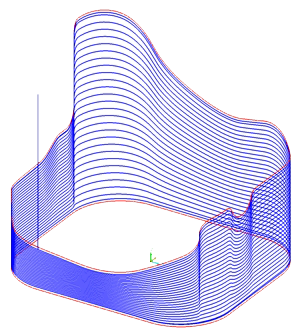

I nuovi algoritmi di svuotamento e contornatura, adatti per lavorazioni ad alta velocità, permettono di avere l’utensile sempre in presa, generando movimenti ellittici i quali evitano che l’utensile lavori nel pieno. Tale strategia include inoltre la possibilità di definire l’asportazione sempre in modo concorde, discorde o bidirezionale. Nel caso in cui si debbano svuotare cavità strette, l’ingresso nel materiale viene eseguito a spirale. Il passaggio tra gli anelli concentrici di una lavorazione viene ottimizzato generando movimenti tangenti. La vasta gamma di strategie disponibili in SUM3D consente lavorazioni a 3, 4 e 5 assi sia su profili bidimensionali che su modelli 3D.

Lavorazioni a 3 assi su profili (e indexate con 2 assi di posizionamento)

Pur pensato per l’utilizzo in ambito tridimensionale, SUM3D mette a disposizione dell’utente svariate strategie di lavorazione bidimensionali. Tali lavorazioni possono essere applicate a semplici profili importati da file IGES 2D o DXF.

- Spianatura

- Svuotamento, con o senza isole

- Contornatura, con compensazione del raggio utensile gestite dal software o dal CNC con le funzioni G41/G42.

- Elicontornatura di profili 3D a passo costante o variabile.

- Incisione o rilievi a partire da testi realizzati con font True Type, disposti lungo rette, archi di cerchio ed eventualmente speculari.

- Foratura (maschiatura, centratura, barenatura, fresalesatura)

- Utilizzo cicli ISO o cicli propri delle singole macchine utensili.

- Riconoscimento gruppi di diametri, colore e/o features.

- Riprese di svuotamento con indicazione dell’utensile usato in precedenza.

Lavorazioni a 3 assi su modelli tridimensionali

- Svuotamento con la gestione del grezzo con riprese per il mantenimento di sovrametallo costante o per sottopiani, riprese rispetto ad un utensile usato in precedenza ed ottimizzazioni di asportazione del materiale.

- Contornatura a Z costante o per zone, con vari tipi di attacchi e riprese automatiche per mantenere la cresta costante.

- Zig/Zag e Unidirezionale con strategie di ripresa per l’ottenimento di cresta costante e con la possibilità di gestire gli svincoli tra le passate, raggiati, estesi in tangenza, interni alle superfici.

- Bitangenza

Lavorazione automatica dei piani

- Svuotamento 3D con incremento costante.

- Lavorazione tra due curve longitudinale, trasversale o a spirale.

- Isoparametriche a 3 assi per ripresa di raccordi o superfici particolari.

- Spirale

- Lavorazione di curve con controllo del modello tridimensionale.

Lavorazioni a 3+2 assi su profili e su modelli tridimensionali

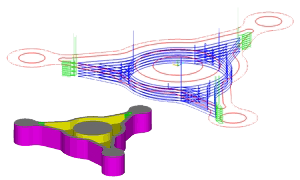

Tutte le lavorazioni di SUM3D possono essere calcolate orientando l’asse mandrino (posizionamento del 4° e/o 5° asse) garantendo il controllo di collisione con l’utensile ed i suoi componenti, creando nel file postprocessato le funzioni di rototraslazione del 4° e 5° asse.

Lavorazioni a 5 assi in continuo su profili e modelli tridimensionali

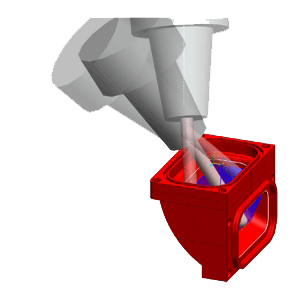

- Lavorazione di curve con la possibilità di orientare l’utensile in continuo, mantenendolo perpendicolare o parallelo a superfici di riferimento.

- Gestione della compensazione raggio utensile da software o da CNC tramite programmazione parametrica del CNC.

- Trasformazione di percorsi a 3 assi realizzati con utensili sferici in programmi a 5 assi in continuo.

- Lavorazione per isoparametriche (U/V) con la possibilità di gestire un angolo di anticipo dell’utensile e le curve per l’identificazione del percorso di svincolo dalla zona di lavoro.

- Lavorazione di modelli con selezione di una superficie di riferimento che definisce l’inclinazione in continuo dell’asse utensile.

- Lavorazione di modelli dove un profilo vincola il centro utensile nei movimenti a 5 assi, per consentire la lavorazione di cave profonde in sottosquadro o punzoni di grosse dimensioni con utensili di tipo 3/4 sferico e gambo ridotto.

In SUM3D è possibile definire una precisione per il calcolo della lavorazione (sgrossatura, finitura, superfinitura, etc.), permettendo l’ottimizzazione dei tempi di elaborazione, proprio in funzione dell’importanza della lavorazione.

Il comando per il calcolo della lunghezza massima dell’utensile, ovvero quella impostata nella definizione dello stesso, mette in evidenza le aree ove la lavorazione calcolata è in collisione con il pezzo/mandrino ed elimina le zone di percorso interessate consentendo successivamente di riprenderle in modo automatico con un utensile differente. Se con l’utensile è presente un componente, per esempio il mandrino, la lavorazione sarà calcolata considerando tale componente e quindi saranno prodotti allargamenti delle traiettorie per evitare le collisioni.

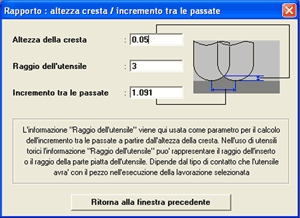

Durante la fase in cui vengono impostati i parametri di lavorazione, è possibile definire il passo di lavorazione in relazione all’altezza di cresta voluta tramite una finestra dedicata. La configurazione di una o più lavorazioni può essere esportata creando un archivio di lavorazioni tipo, da utilizzare su altri modelli matematici.

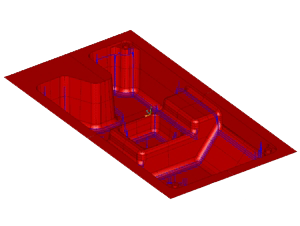

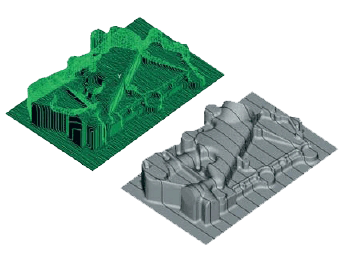

In SUM3D sono disponibili diversi sistemi per la simulazione della lavorazione, sia per la visualizzazione dei materiali residui, sia per mostrare l’esecuzione dell’asportazione di truciolo.

Questo gruppo di comandi consente la visualizzazione grafica delle zone di materiale residuo, che saranno colorate diversamente in base alla quantità di materiale rimasto. Queste zone potranno essere riprese o utilizzate per generare un nuovo grezzo da lavorare. Questa funzione consente inoltre l’individuazione di collisioni tra il modello e il percorso utensile.

Per le aziende che lavorano per il settore petrolifero o idrico, in SUM3D è inclusa la procedura che consente di generare percorsi utensile radiali o a spirale atti a lavorare valvole, tubi e raccordi, utilizzando macchine utensili con tavole rotanti.

Oltre a tutte le lavorazioni a 3, 4 e 5 assi presenti in SUM3D che permettono di realizzare oggetti di questo settore, sono presenti dei comandi specifici per creare in automatico le curve che realizzano le parti per incastonare le pietre che associate alle forature a 5 assi ne consentono l’esecuzione completa.

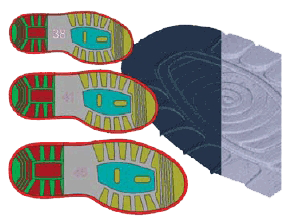

Per il settore calzaturiero sono stati inseriti alcuni comandi che facilitano la generazione dei vari modelli da fresare. Con la scala per calzature si possono generare, a partire da un modello CAD, digitalizzato o un mix delle due cose, le varie misure automaticamente. La serie viene eseguita con fattori di scala dati dalle normative, per zone, per zone delimitate da profili o create dall’utente. E’ inoltre disponibile un’applicazione che lavora in ambiente Rhinoceros (SHOT), in grado di fornire una serie di strumenti CAD per la manipolazione delle geometrie.

SUM3D include la possibilità di gestire immagini provenienti da scanner, che descrivono le forme, trasformandole in curve che potranno essere utilizzate per le lavorazioni o per la definizione di superfici da lavorare. Eventuali immagini possono essere gestite attraverso il modulo ZIMAGE, che, partendo da una bitmap a colori o in scala di grigi, permette di ottenere le superfici in rilievo assegnando ad ogni singola zona di colore un’altezza.

Questo modulo opzionale trasforma modelli digitalizzati, mediante tastatori meccanici o laser, in superfici. Trova largo impiego nel settore della calzatura dove, unitamente alle funzioni di scalatura differenziata (tacco, pianta, punta) permette la costruzione dei vari numeri partendo dalla digitalizzazione del modello campione. Le stesse tecniche possono essere applicate nei settori di stampi per caschi, accessori di moda, riproduzione di loghi e parti di autoveicoli.

Conversione di percorsi (file CNC) a tre assi in formati diversi dall’originale

SUM3D, oltre ad importare modelli 2D e 3D, consente l’importazione di un file CNC di qualsiasi formato (ad esclusione dei cicli fissi). Tale peculiarità offre all’utente la possibilità di convertirlo nel formato letto dalle proprie macchine utensili. Ad esempio, se si fosse in possesso di percorsi utensile già postprocessati con un CNC non compatibile con quelli presenti in officina, questa funzione ne permette la trasformazione e quindi la compatibilità con il parco macchine installato.

Questa opzione di SUM3D permette l’importazione di file provenienti da un CNC dotato di tastatore o da una macchina di controllo dimensionale. Tali file contenenti le coordinate XYZ di punti misurati su un oggetto, saranno confrontati con la matematica presente in SUM3D. I punti misurati e gli scostamenti saranno visualizzati graficamente o riportati su report stampabile.

Panoramica

Panoramica Caratteristiche

Caratteristiche Funzionalità

Funzionalità Modulo AMM

Modulo AMM Moduli Opzionali

Moduli Opzionali Requisiti

Requisiti Novità e Rilasci

Novità e Rilasci