La digitalizzazione dei processi produttivi che ha invaso ogni settore, ha permesso la diffusione della stampa 3D anche in ambito odontotecnico. Grazie alle tecnologie digitali quali scanner intra-orali e sistemi CAD è possibile infatti identificare, progettare e ottimizzare la realizzazione di prodotti personalizzati e precisi. Le immagini tridimensionali facilitano l’individuazione di condizioni cliniche secondarie e l’identificazione della morfologia del paziente, migliorando ulteriormente la sicurezza e l’efficacia delle procedure e la lavorazione. L’introduzione all’additive manufacturing del settore odontotecnico ha permesso la completa digitalizzazione del processo produttivo con indubbi benefici per il paziente finale.

-

Perché scegliere l’additive manufacturing

Quando parliamo di additive manufacturing applicata al settore odontotecnico non possiamo fare a meno di pensare anche alla principale tecnologia produttiva utilizzata in questo ambito, ovvero la fresatura. Ma quando è opportuno scegliere l’uno o l’altro metodo di produzione? Innanzitutto, vediamo come la comparazione tra le due tecnologie sia significativa per quanto riguarda l’utilizzo di leghe metalliche e il volume della produttività. La stampa 3D, infatti, è altamente più remunerativa nel caso di produzione di elementi multipli rispetto al metodo tradizionale. Il processo di produzione additiva è più rapido sui grandi numeri poiché permette di generare contemporaneamente più oggetti presenti sulla medesima piastra, oggetti che, su disco, verrebbero invece fresati singolarmente dall’utensile, aumentando quindi i tempi di realizzazione complessiva.

Analizzando ad esempio il caso specifico delle produzioni in metallo, possiamo notare come la produzione additiva permetta di risparmiare anche sull’usura degli utensili e sulla manutenzione della macchina. Le stampanti laser, infatti, hanno meno parti in movimento rispetto ad una fresatrice, guadagnando quindi in stabilità; allo stesso tempo il processo di additive manufacturing non richiede l’utilizzo di utensili che, nel primo caso, sono invece soggetti ad elevate sollecitazioni per penetrare il metallo, velocizzandone così l’usura. Infine, la fabbricazione additiva consente di riutilizzare il materiale di scarto, inclusa la polvere metallica, contribuendo alla sostenibilità ambientale e ad un’ulteriore ammortizzazione dei costi.

Seppur vero che in alcuni casi gli strati di polvere rimangono leggermente visibili nel manufatto, è altrettanto vero che la qualità dei risultati è notevolmente migliorata rispetto al passato e molto spesso i manufatti in metallo richiedono solo una finitura superficiale prima di essere consegnati definitivamente.

-

Il mercato dell’additive manufacturing e i suoi materiali

Nati principalmente per la realizzazione di prototipi applicati alla produzione industriale, oggi i dispositivi realizzati mediante additive manufacturing sono invece pensati anche per un utilizzo concreto e stabile. Le migliorie di cui questa tecnologia ha goduto nel tempo hanno infatti permesso la sua applicazione nel settore odontotecnico, fornendo agli operatori ulteriori vantaggi nel flusso di lavoro digitale. La fabbricazione con tecnologia additiva di manufatti dentali risulta infatti essere uno step complementare per la finalizzazione di modelli 3D altamente personalizzati, difficilmente realizzabili con le tecniche tradizionali di produzione sottrattiva. Ulteriore spinta all’utilizzo di manifattura additiva viene data ultimamente dal diffondersi di macchinari da banco per la digitalizzazione completa del laboratorio odontotecnico o il centro di fresaggio. In questo modo i professionisti che si dotano di macchinari in grado di rispondere ad entrambe le esigenze produttive, evitano di esternalizzare parte della produzione, mantenendo quindi un controllo più accurato sui risultati e riducendo ulteriormente tempi e costi.

Come la fresatura, anche la stampa 3D mette a disposizione differenti materiali da poter utilizzare, fornendo all’operatore più scelte per adattare la produzione. Vediamo infatti che oltre al metallo, è possibile stampare con resine, polimeri, materiali compositi o gesso. Naturalmente non tutti questi materiali possono essere utilizzati per lo stesso scopo o per essere inseriti nella bocca del paziente; è fondamentale quindi scegliere il materiale giusto per lo scopo giusto.

- Resine di tipo 1 e 2: adatte alla creazione di modelli o protesi temporanee.

- Ceramiche: vengono utilizzate per la produzione di corone e ponti.

- Metalli: stabili e resistenti sono ideali per realizzare impianti e protesi permanenti.

- Polimeri biocompatibili: ottimi per la produzione di dime chirurgiche o bite, offrono al paziente elevato comfort.

-

Quale tecnica di stampa 3D scegliere

Esistono diverse tecniche di stampa 3D tra cui scegliere, principalmente in base alla mole di produzione. Vediamo le più comuni:

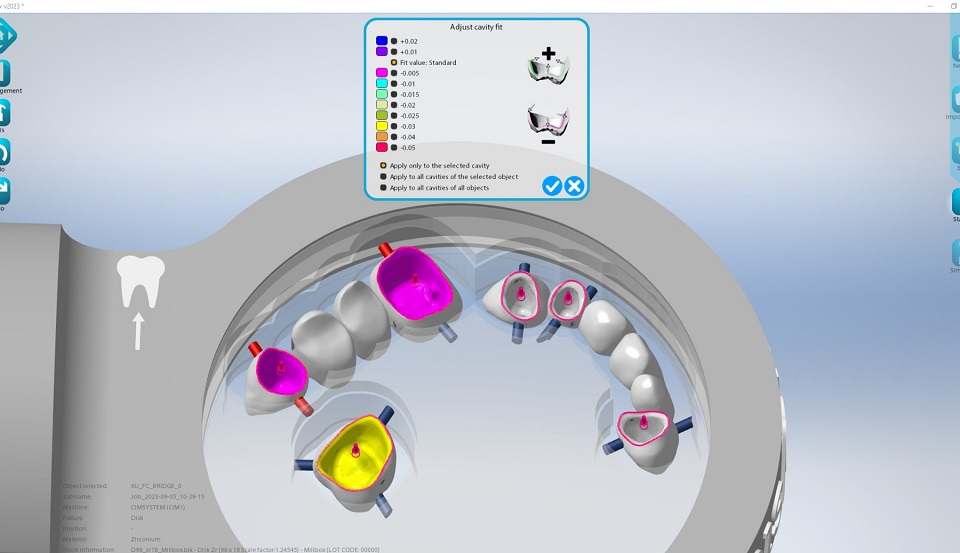

DLP (Digital Light processing): è una tecnologia a luce digitale che utilizza resine e fotopolimeri liquidi in un processo additivo. Nelle stampanti 3D DLP esiste una relazione diretta tra risoluzione e volume di stampa: meno si stampa e migliore è la risoluzione, ecco perché questa tecnologia è spesso usata durante la produzione di gioielli. La personalizzazione dei parametri della stampante per raggiungere numero e qualità ottimale di pezzi, è un fattore chiave per assicurare il ritorno sull’investimento. In questo caso è consigliabile utilizzare un software CAM flessibile e facile da usare in grado di rispondere alle personalizzazioni richieste.

SLA (Stereolitografia): permette la creazione di parti solide mediante solidificazione selettiva di una resina fotopolimerica con raggio laser UV. Le stampanti 3D SLA producono oggetti molto precisi e dalla superficie liscia e sono molto utilizzate per la produzione definitiva di parti meccaniche. In questo campo di applicazione la precisione è tutto, pertanto, un ruolo molto importante è svolto dai software CAD e CAM, che devono essere in grado di fornire un’analisi e valutazione precisa del progetto e del risultato prima della sua realizzazione.

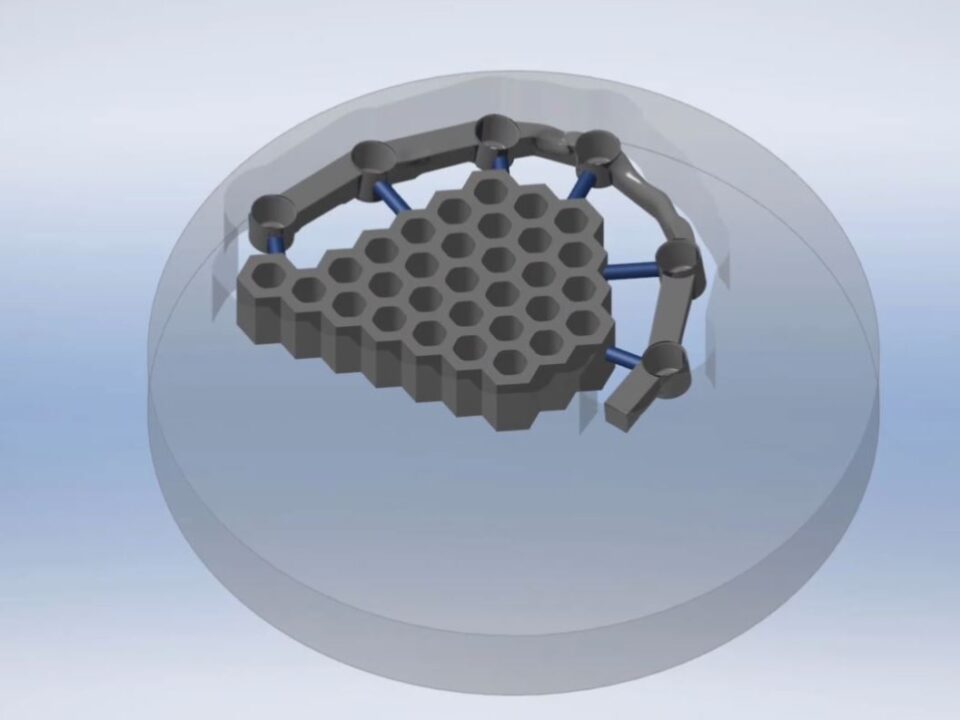

SLM (Selective Laser Melting): è una tecnica di fusione laser selettiva che fonde polveri metalliche in una massa solida ed omogenea grazie ad un laser ad altissima potenza. Il risultato è un oggetto robusto e duraturo utilizzato principalmente per stampa 3D industriale, in medicina e in aeronautica. I materiali principali utilizzati sono dunque polimeri termoplastici e metalli e la caratteristica principale del risultato di questa tecnologia di produzione è la porosità dell’oggetto pertanto è spesso accompagnata da successive operazioni di finitura e pulitura. Si suggerisce quindi di dotarsi di software aperti per affrontare ogni tipo di esigenza.

FDM (Fused Deposition Modeling): questa tecnologia di produzione additiva utilizza un filamento di materiale plastico che viene depositato strato per strato fino alla creazione dell’oggetto. Anche qui i materiali più utilizzati solo polimeri termoplastici e metalli. Essendo una tecnica a deposizione, l’inconveniente principale è la possibile creazione di inestetismi, ovvero la visibilità degli strati di materiale depositato. Viene spesso utilizzata per prototipazione. Per questa tecnologia è importante valutare l’utilizzo di un software CAM che dia la possibilità di creare supporti di slicing altamente personalizzabili e adattabili.

Il nostro software di slicing Pyramis, supporta le tecnologie di stampa più comuni; economicamente sostenibile, è flessibile e facile da usare e può essere combinato con la nostra soluzione per la ripresa del materiale Make&Mill, per fornire parti perfettamente rifinite.

Contattaci per scoprire di più sul mondo della Stampa 3D in odontotecnica!