MILLBOX

Il software CAM dentale ultra facile e intelligente

Se hai una versione del software CAM dentale MilllBox precedente al 2021, è possibile acquistare separatamente due Moduli Opzionali allo scopo di integrare la tua suite corrente. Ti presentiamo un riassunto delle maggiori funzionalità che sono presenti nei moduli Comfort e Advanced.

Modulo COMFORT

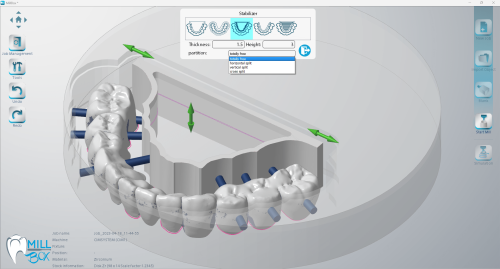

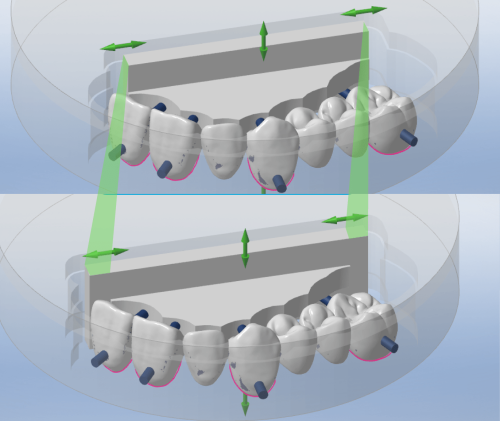

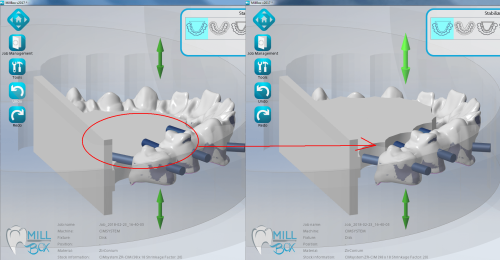

Questa funzione permette di gestire i diversi tipi di stabilizzatori, ognuno dei quali con una propria struttura che si adatta al tipo di oggetto che si andrà a supportare. È possibile definire l’utilizzo delle tipologie presenti in relazione al tipo di elemento, oppure decidere di utilizzare un solo stabilizzatore per tutti gli elementi. La stessa configurazione può essere fatta anche in funzione del materiale che si sta utilizzando.

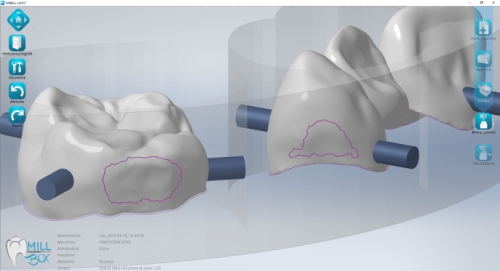

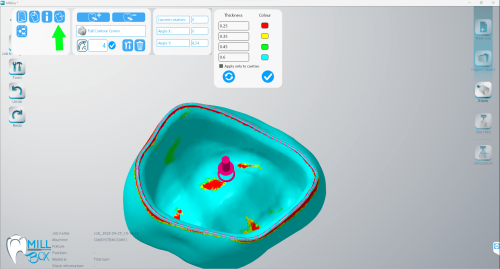

Tramite l’utilizzo di uno strumento di selezione libera (pennello), l’utente può definire delle zone dove avere un diverso grado di finitura, effettuare una lavorazione specifica, definire le aree dove si vuole rimuovere i sottosquadra in modalità manuale, oppure applicare delle lavorazioni specifiche con utensili diversi.

MillBox assocerà un codice univoco ad ogni nuovo grezzo creato dall’utente. Al momento della creazione del blocco, l’utente può stampare l’etichetta con il codice a barre che codifica tale codice univoco e incollarla sul lato del grezzo. In seguito, se l’utente esegue la scansione dell’etichetta del codice a barre (tramite una webcam o uno scanner di codici a barre), MillBox selezionerà il blocco corrispondente, se si trova sul disco dell’utente.

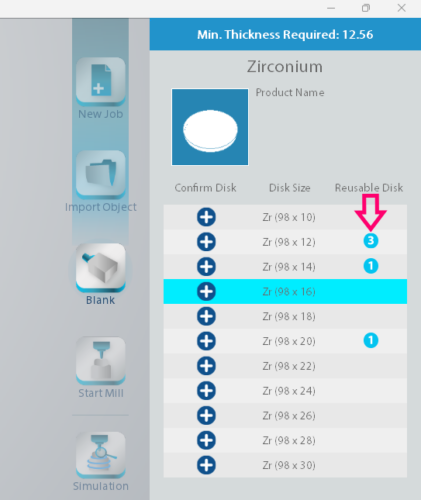

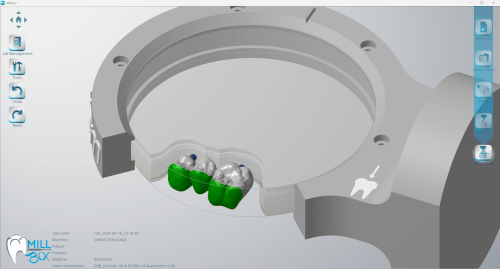

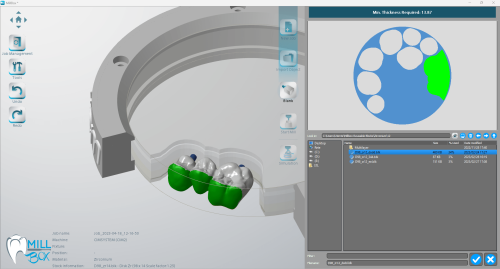

Se la funzione è impostata, MillBox può suggerire automaticamente i dischi disponibili in archivio in base allo spazio rimanente, che può ancora adattarsi a tutti gli elementi che sono stati importati nel lavoro. La funzione di selezione automatica del grezzo controlla l’esaurimento del materiale usato in precedenza prima di assegnare un nuovo grezzo per la fresatura, permettendo di ottimizzare l’utilizzo del materiale e offrendo una maggior contezza degli elementi in stock.

La stampa di report personalizzabili agevola la gestione degli ordini e della produzione, evitando errori di lavorazione e consegna. Grazie a un’ampia gamma di variabili, è possibile inserire automaticamente nella stampa diverse informazioni come modello della macchina, tipo e materiale del grezzo, tempo di fresatura ecc.

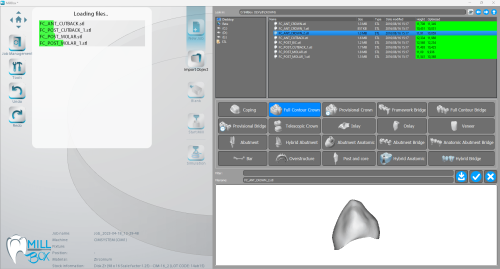

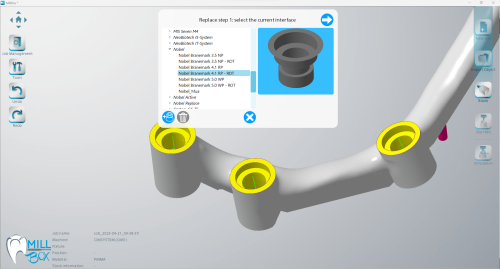

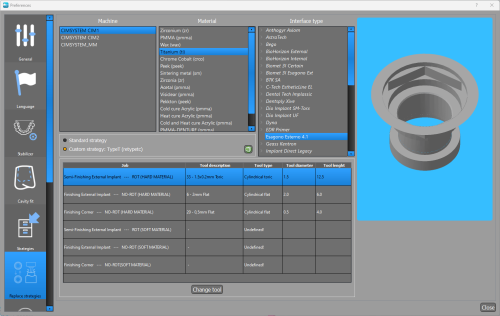

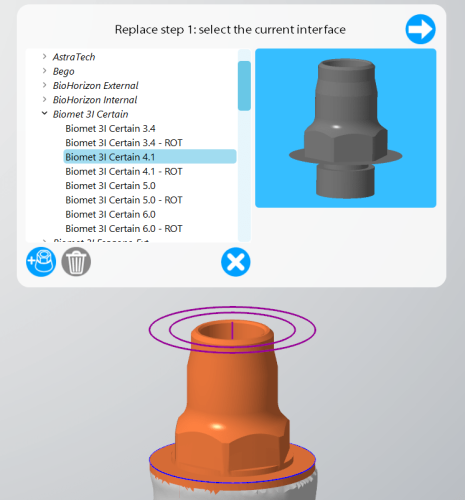

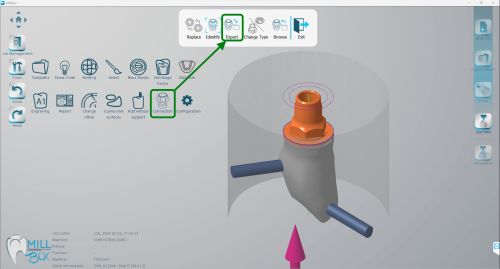

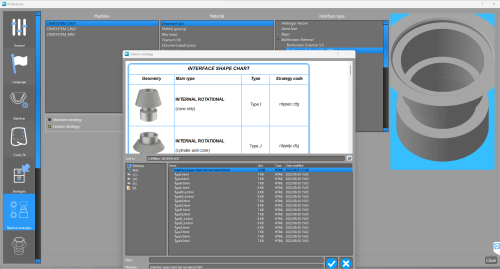

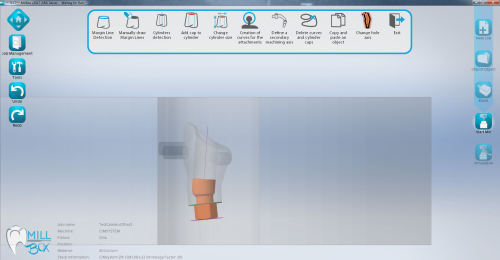

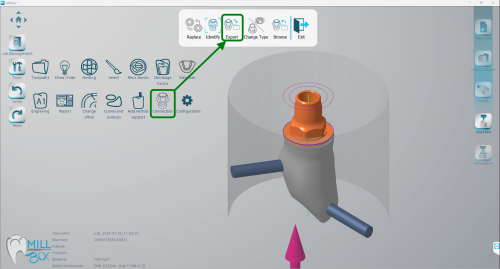

In MillBox è prevista la sostituzione automatica e manuale delle connessioni implantari. Sono disponibili diverse librerie di tali connessioni da inserire direttamente in fase di elaborazione CAM, in sostituzione di quelle presenti o mancanti nei file provenienti da modellazione CAD. La libreria, completamente personalizzabile dall’utente, permette l’associazione all’interfaccia di strategie specifiche (forma e dimensione degli utensili, parametri tecnologici, tipo di lavorazione, ecc.).

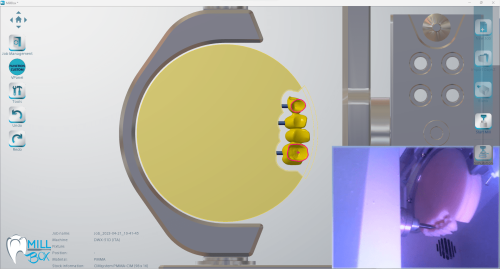

E’ possibile vedere la macchina che sta lavorando tramite il collegamento di una qualsiasi webcam compatibile con pc Windows. Questa funzione è utile quando si vuole tenere sotto controllo la macchina, mentre si stanno portando avanti altri lavori. Al momento è possibile collegare una sola videocamera per tutte le istanze di MillBox installate nello stesso momento, ma possono essere condivise in più sessioni (se ho 2 licenze MillBox aperte, la vista della camera le mostrerà entrambe). Quando attivate, la frequenza di visualizzazione potrebbe risultare rallentata.

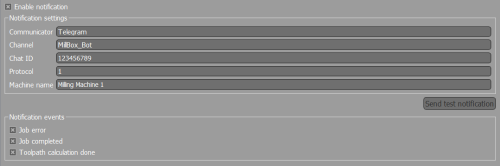

MillBox ora può inviare un messaggio telefonico di notifica quando la macchina cambia il suo stato. In particolare, verrai avvisato quando: – Un lavoro della macchina è stato eseguito correttamente; – Un lavoro della macchina si è interrotto a causa di un errore. Finora, il nostro canale di comunicazione è il bot MillBox_Bot di Telegram..

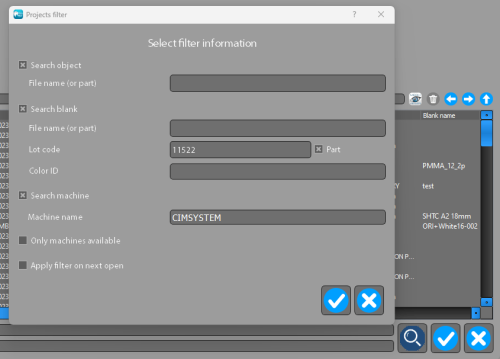

Nel menu rapido del progetto sono ora disponibili molte informazioni come: nome della macchina, materiale, nome del pezzo grezzo, codice del lotto, percorso utensile calcolato. È possibile filtrare i file inserendo il nome STL di un oggetto o il nome di un file .blk. Le informazioni extra, se presenti più file, possono essere visualizzate (ma l’utente può scegliere il file prima).

Modulo ADVANCED

Il Modulo Advanced comprende tutte le funzioni incluse nel Modulo Comfort più le seguenti:

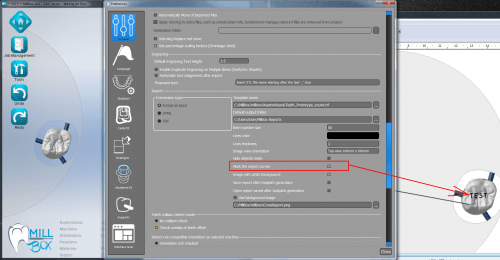

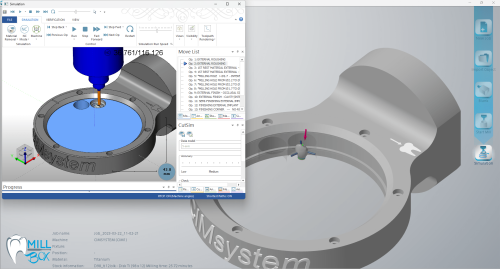

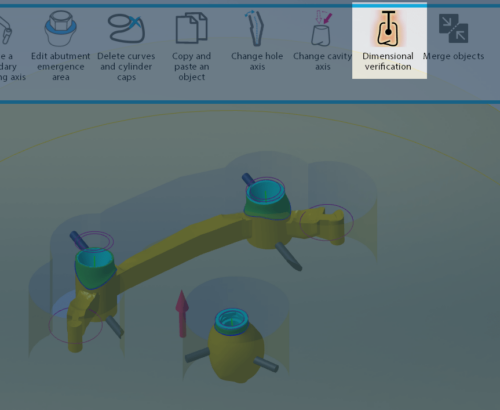

E’ possibile misurare il progetto selezionando ‘probing process’ sulla sidebar CAM (la funzione deve essere attivata prima nella finestra di configurazione)

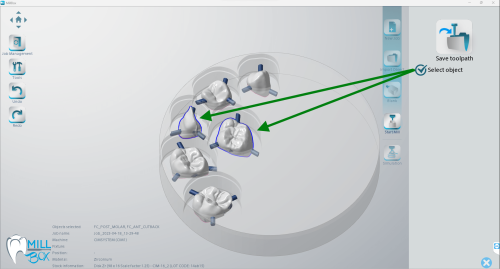

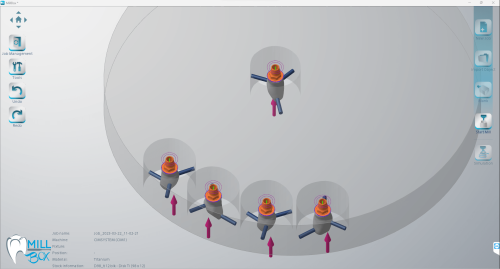

E’ possibile fresare solo alcuni elementi; il calcolo inizierà in background per gli oggetti selezionati e la percentuale del calcolo verrà visualizzata nell’area degli oggetti. Non apparirà la finestra di dialogo delle informazioni sugli utensili e nessuna richiesta di aggiornamento dell’utilizzo degli utensili, entrambe le finestre di dialogo sono confermate in background. Cliccando sull’icona che sostituisce gli elementi fresati verranno visualizzate le informazioni sull’oggetto e la possibilità di aprire il progetto che lo contiene.

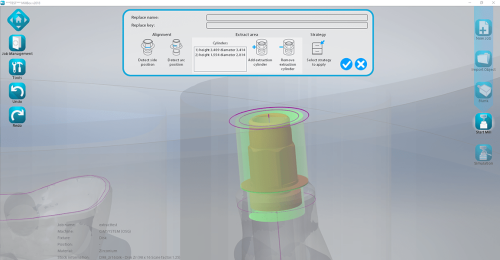

Ora è possibile importare un file .STL come interfaccia e salvarlo nella propria libreria. I file .MBI sono supportati se generati con il nostro software per le connessioni implantari, Implant Editor. Questa funzione, combinata con quella dell'”Abutment fit”, permette di aver maggior controllo sulla compatibilità tra abutment e impianti. Inoltre, rende possibile il controllo del diametro dell’accesso del foro della vita e salvare anche queste impostazioni nella libreria.

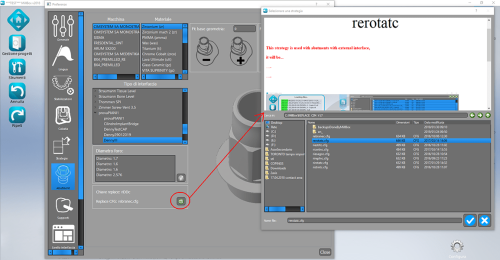

La selezione dei file .CFG verrà eseguita attraverso una finestra di dialogo che consente l’anteprima contenente le informazioni sulla strategia selezionata. L’informazione è mostrata in un file HTML con lo stesso nome del file. E’ possibile posizionare il file HTML in una sottocartella con il nome della lingua corrente, ad esempio en = inglese, it = italiano

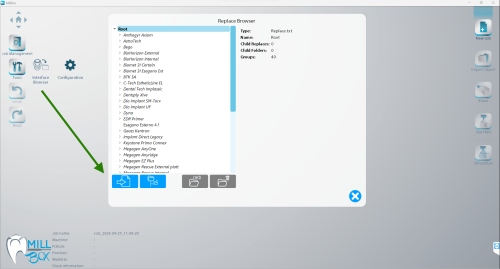

Questa funzione permette di estrarre l’interfaccia (connessione) da un oggetto importato in MillBox ed utilizzarlo nella libreria dei replace. E’ anche possibile importare l’interfaccia dai file .MBI, il formato usato nei nuovi Plugin di Rhinoceros di CIMsystem, che permettono di disegnare nuove interfacce di abutment.

E’ possibile importare interfacce da file STL, e per i file MBI, la copertura della connessione (livello -DM-$) è importato dalla mesh se disponibile. La posizione della nuova interfaccia nella libreria è richiesta al momento del salvataggio.

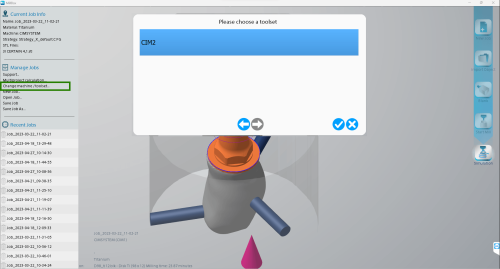

Ora è possibile cambiare la macchina/set utensili. Questa funzionalità può essere usata solo nel caso in cui si ha la stessa attrezzatura e relativo Codice di Personalizzazione (in machine.arl). Può essere utile se l’utente ha più di una macchina copiata e sta utilizzando il file multimachine.ini da gestire. Ad esempio: nel caso della stessa macchina con diversi set di utensili/profili.

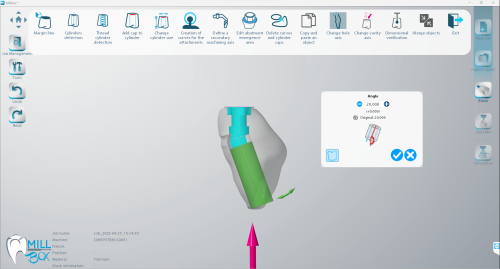

Questa funzionalità può essere applicata sugli abutment che hanno un foro vite angolato. Questo permette all’utente di cambiare l’orientamento del foro occlusale. Poiché il risultato della fresatura sarà modificato rispetto al progetto originale, è consigliabile che l’utente verifichi attentamente le modifiche per assicurarsi che sia ancora adatto per la propria applicazione.